2022/05/08

汽车工业五大核心工具——APQP、FMEA、MSA、SPC、PPAP,一直是制造企业极力推崇的质量管理工具,但是很多企业并没有真正地搞懂这些工具以及这些工具之间的关系,往往是知其然不知其所以然,导致核心工具的运用做样子的多,有效运用的少。

五大核心工具是质量预防的利器,随着质量管理方式从以检验为主发展到以预防为主,五大核心工具在质量管理中的应用也越来越广泛,早已不仅限于汽车行业,各行各业的知名厂家都在全面或部分的应用。

一、什么是“五大核心工具”?

汽车工业五大核心工具是指在新产品/项目的设计开发过程中,客户和供应商以先期产品质量策划(APQP)为主线,辅以潜在失效模式及后果分析(FMEA)、统计过程控制(SPC)、测量系统分析(MSA)的使用,最终获得客户对新产品/项目的认可(PPAP),确保客户和供应商在量产过程中实现对产品缺陷的预防、减少生产中的变异、缩短生产周期等。

自AIAG于1990年发布第一个核心工具MSA以来,五大核心工具已历经多次改版修订,最新的改版成果FMEA第五版(AIAG-VDA FMEA)已于2019年6月正式发布。

二、五大核心工具简述

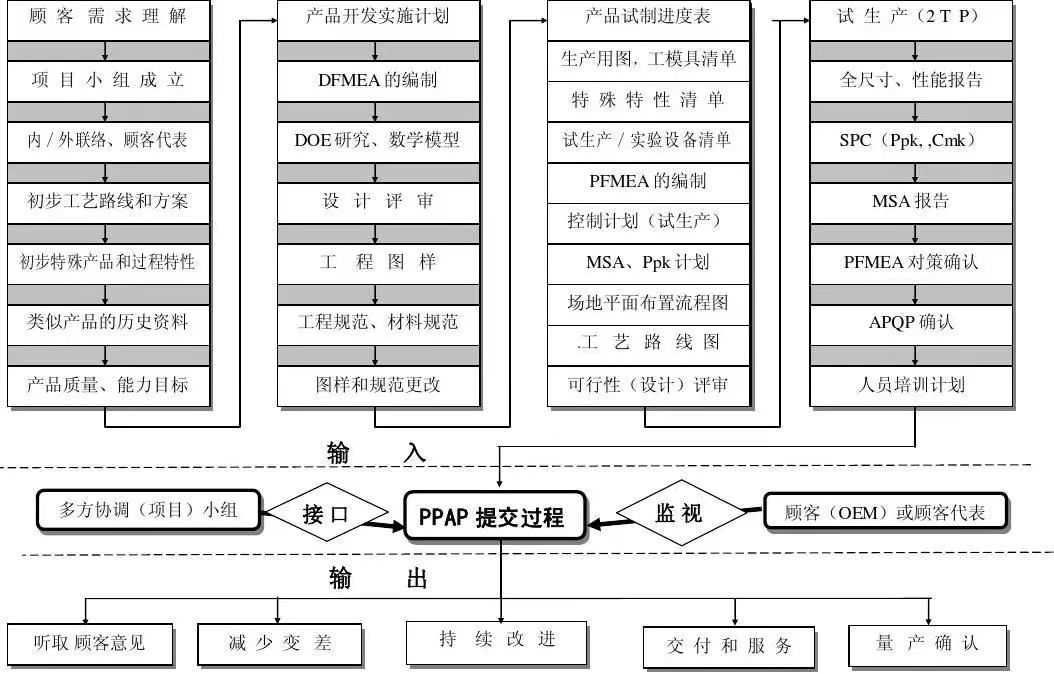

1、APQP

APQP(Advanced Product Quality Planning)即先期产品质量策划,是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤。APQP是对开发某一满足顾客要求的产品或服务提供支持的产品质量策划过程;APQP对开发过程具有指导意义,并且是组织与其客户之间共享结果的标准方式;APQP涵盖的项目包括设计稳健性,设计试验和规范符合性,生产过程设计,质量检验标准,过程能力,生产能力,产品包装,产品试验和操作员培训计划。

APQP的目的:

1、引导资源,使顾客满意;

2、促进对所需更改的早期识别;

3、避免晚期更改;

4、以最低的成本及时提供优质产品。

2、FMEA

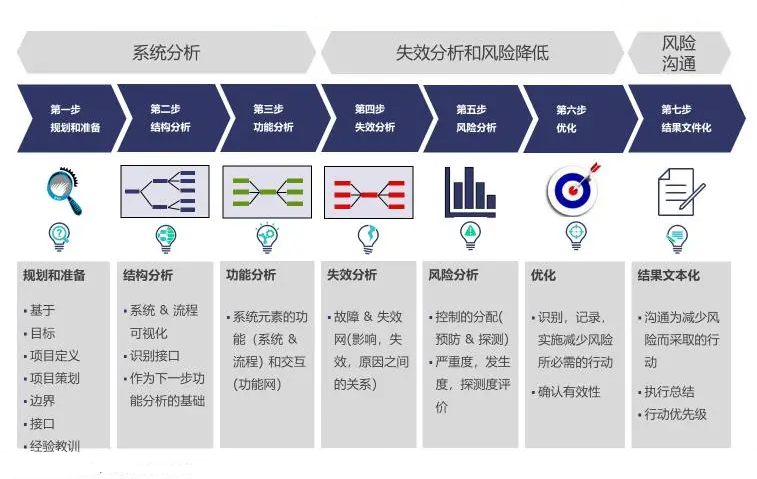

失效模式及后果分析(Failure Mode and Effects Analysis),是“事前的预防措施”,是以小组为导向的、系统的、定性的分析方法;FMEA旨在成为“事前”行为,而不是“事后”行为,为了达到最大的价值,FMEA必须在产品或过程的实现之前,失效模式潜在存在的状况下进行,采用七步法完成FMEA分析。

FMEA能够消除或减少潜在失效发生的机会,是汽车业界认可的最能减少“召回”事件的质量预防工具。

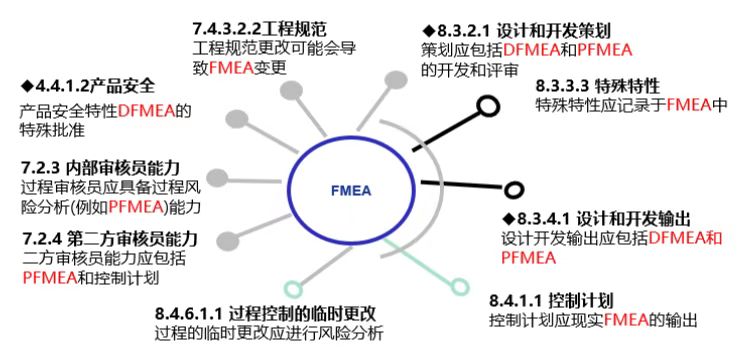

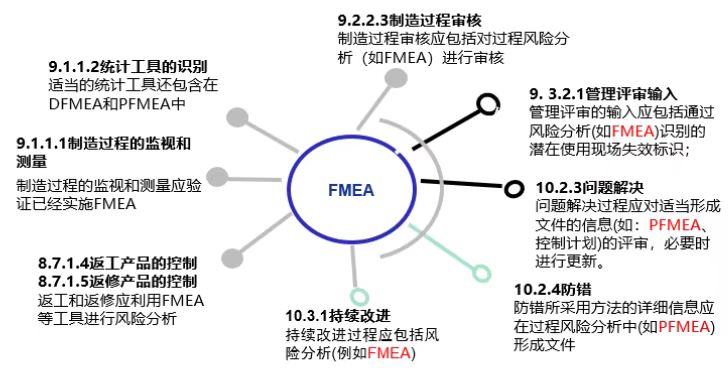

IATF16949标准对FMEA的要求(17个地方)——

FMEA的目的:

1、掌握和理解失效模式和后果分析(FMEA)概念、信息流、七步法;

2、通过方块图/界限图,正确界定FMEA的范围;

3、应用结构图,分析零件与零件之间在物体、能量、信息、物质形态方面的交互作用;

4、通过界面、接口建立P图,分析产品的功能和失效,揭露导致产品不可靠的原因;

5、通过过程流程图,建立产品特性和过程参数的对应关系;

6、具备制作和运用FMEA及相关的工具,提高产品和过程的可靠性;

7、掌握FMEA和其它文件之间的相互关联。

3、MSA

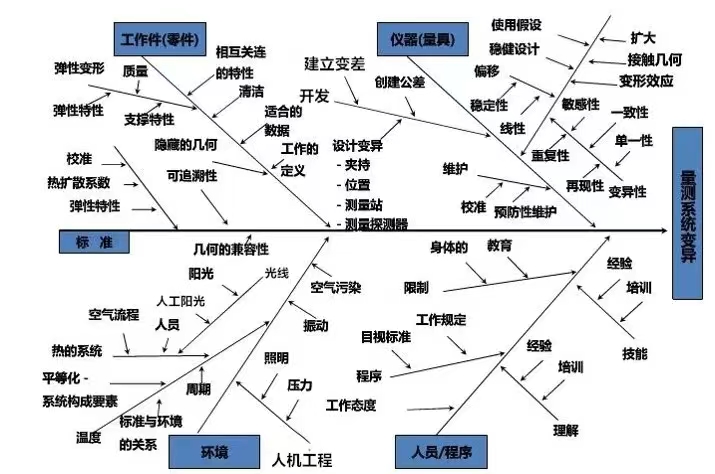

MSA(Measurement System Analysis)即测量系统分析,它使用数理统计和图表的方法对测量系统的误差进行分析,以评估测量系统对于被测量的参数来说是否合适,并确定测量系统误差的主要成份。

MSA的目的:

1、定义测量系统、理解测量系统变差及其来源;

2、确定测量系统分析的范围、资源、人员需求,制订分析计划;

3、具备基本的运算能力,以评价测量系统存在的偏倚、稳定性、线性、重复性、再现性、准确度和精确度;

4、通过测量系统分析,提高选用、维护和改进测量系统有效性的能力。

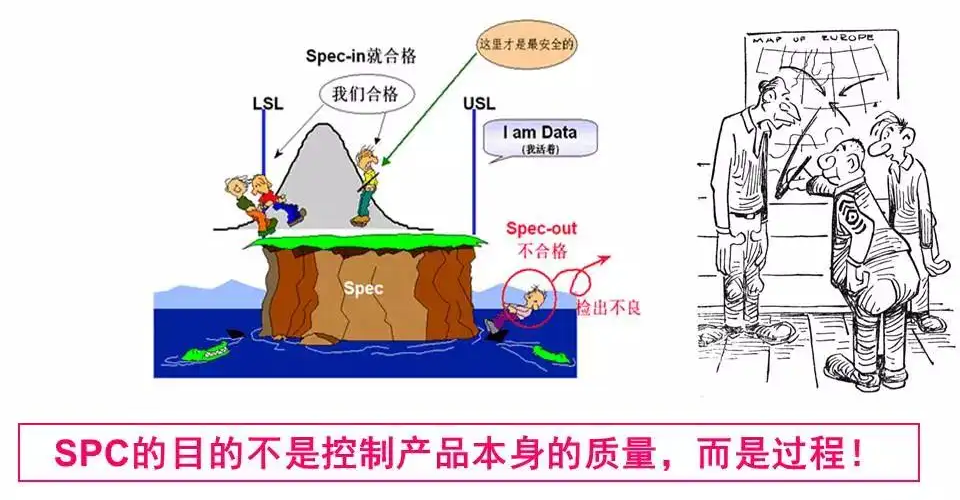

4、SPC

SPC(Statistical Process Control)即统计过程控制,主要是指应用统计分析技术对生产过程进行适时监控,科学区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警,以便生产管理人员及时采取措施,消除异常,恢复过程的稳定从而达到提高和控制质量的目的。

SPC的目的:

1、理解并能识别过程的正常波动和异常波动;

2、了解、计算并研究过程能力指数,长期能力与短期能力;

3、能初步识别过程能力不足是技术问题或是管理问题;

4、系统地掌握计量值和计数值过程统计控制的原理和应用。

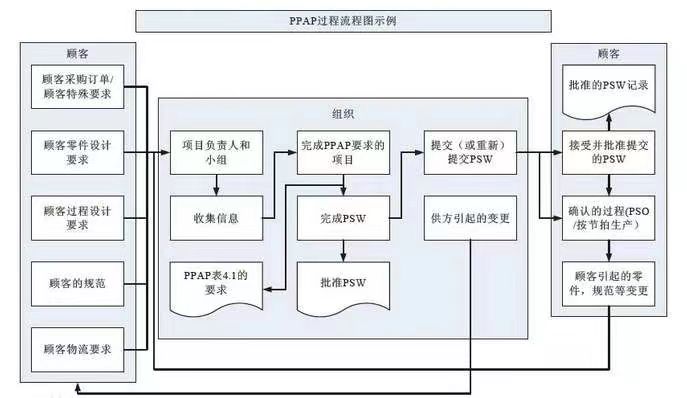

5、PPAP

PPAP(Production part approval process) 即生产件批准程序,是一种实用技术,其目的是在第一批产品发运前,通过产品核准承认的手续,验证由生产工装和过程制造出来的产品符合技术要求

PPAP的目的:

1、确定供方是否已经正确理解了顾客工程设计记录和规范的所有要求;

2、并且在执行所要求的生产节拍条件下的实际生产过程中,具有持续满足这些要求的潜能。

三、五大核心工具之间的关系

1、APQP,是组织将顾客的需求从概念变成实物产品的结构化过程。所谓结构化就是将其运作过程分成若干阶段,然后在每个阶段都定义出要做的事情以及控制的方法。APQP就像我们人体的骨架,支撑和串联起所有核心工具的运作。其它的核心工具在这个结构性方法的支撑下,在不同阶段,起着不同的作用;

2、在进行产品设计前先要进行DFMEA分析,确保提前识别产品设计的风险以及产品设计控制的风险,并基于对风险的分析和评价,决定设计及设计控制的措施。

3、在工艺过程开发之前要先进行PFMEA分析,识别过程的风险,并基于风险分析及评价的结果决定过程控制措施。同时,FMEA的开发也为后续的SPC和MSA提供了重要的输入。

4、SPC和MSA的实施是需要有一定数量的产品样本的,所以,在APQP中要等到产品及过程确认阶段才能实施(可能不止一次),比如试生产阶段。

5、PPAP是一个过程(Production Part Approved Process),目的是要向顾客证明“我们应具备批量、稳定的生产合格产品的能力了”。PPAP是对整个新产品开发成果的一个大验收,是系统的对产品和过程开发验证和确认的过程。

小结:整个APQP过程串联起了这些工具的应用,虽然不同的工具的目的和作用各不相同,但它们之间是存在紧密联系的。我们不但要正确理解每个工具的方法和目的,还必须系统性的应用这些工具和方法,才能真正的发挥工具应该起到的作用!

五、五大核心工具实施现状剖析

企航顾问在多年的咨询和培训过程中发现,部分企业的体系和运作存在“两张皮”现象。五大核心工具的实施也不例外,存在的普遍问题如下:

1、完全照搬APQP手册内容进行实施,没有考虑行业特性和产品特性

APQP是站在主机厂的立场来阐述,其内容更多是关注主机厂的特点和需求。比如:在APQP的第一阶段中有关市场调研的内容,基本上都是主机厂的需求,对很多零件厂商来说,这些内容未必适合,故在实施APQP过程,需要因地制宜地对这些内容进行调整,如果只是一味的依照APQP手册的内容来实施的话,这就很难避免“两张皮”现象。这就要求企业对APQP的内涵和意图要非常了解,才能结合自身的特点和需求来实施APQP。

2、各个工具之间缺乏逻辑性和关联性

在现实的工作中,很多企业实施的是“个人”核心工具,即这些工具是由不同的工程师单独完成的。出现这样的问题其主要原因有两个,第一是没有将五大核心工具很好地与自身产品和行业特性整合;第二个原因就是相关人员训练不足,无法将这五大核心工具很好地串联在一起,其结果就是五大核心工具各自为政,缺乏整体性和逻辑性,在实际的工作中,也起不到实效。

3、市场营销、产品设计开发、现场作业控制相互脱节

市场营销是任何企业运作的核心,其它的业务运作单位应该是全力的来配合和支持市场活动。这就要求我们在策划体系时,需要考虑如何把这些活动能整合在一起。五大核心工具本身就是这样一个整合的方法论,但是由于部门的分割、人员观念的差异以及对流程运作缺乏深刻的理解,造成市场、研发和制造的脱节,在五大核心工具的策划和运作中,整体性和系统性应该是我们关注的一个焦点。

4、五大核心工具的实施缺乏高层管理的强有力支持

在五大核心工具的最新改版中,AIAG已经关注到这个问题,这也说明问题的普遍性和严重性。我们需要思考,如何从体系上来解决这个问题。比如:市场开发如何来支持公司的战略目标?产品的设计开发工作如何与市场开发更密切的结合?

六、企航顾问的解决方案

1、以最新版的五大手册为基本框架,用100余个案例来引导学员思考,进而解释这些核心工具的原理和使用方法,配合适当的练习来强化学员对理论的理解(理论教学内容占30%,案例分析和练习占70%);

2、将企业推行的Six sigma,Lean中用到的方法、工具与五大核心工具整合,并以实例向学员解释,如:

a)、如何将VOC、QFD(品质机能展开)、成本分析、可组装设计(Design for Assembly)等工具与新产品导入(APQP)过程整合;

b)、在FMEA分析中,如何将其输出的结果用到8D、设计审查\验证(Design Verification Plan and Report)和控制计划等作业中;

c)、在MSA分析中,引入Six sigma中的假设检验,让学员能更深入的理解MSA的输出结果。

3、根据汽车行业的实际需求,增加五大核心工具中内容不完整或未涉及的授课内容;

4、全部来自汽车OEM和Tier1的顾问师,数十年汽车制造业工作、咨询和培训功力,集5,000+汽车整车和汽车零部件企业的服务经验,能结合客户的产品与学员深入分析在五大核心工具的使用中的优点和有待改善之处。

七、五大核心工具常见问题诊断表

工欲善其事必先利其器,五大核心工具作为质量预防的利器,在实际工作中的应用、改善和优化十分重要。然而每个工具特点和应用方式也不同,如何做到更好地应用呢?企航顾问专家结合多年行业工作实践经验与思考,现将五大核心工具常见问题分条总结列出供大家自行诊断,为大家的实际应用改善提供帮助。

一份常见问题诊断表将帮你准确快速发现问题并着手改善,从而真正发挥质量预防和降低成本的工具价值,为企业创造价值。

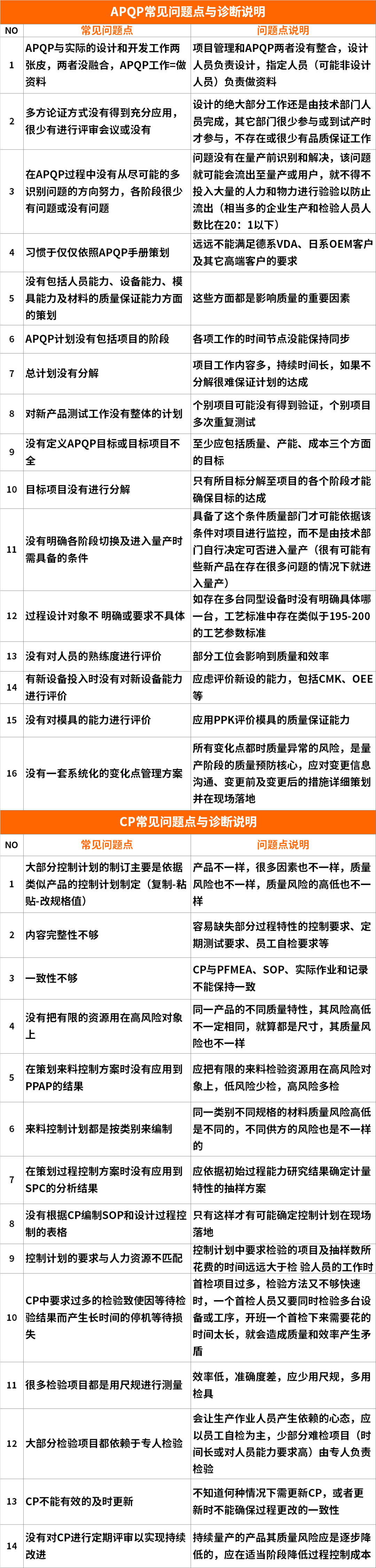

APQP&CP常见问题点与诊断说明

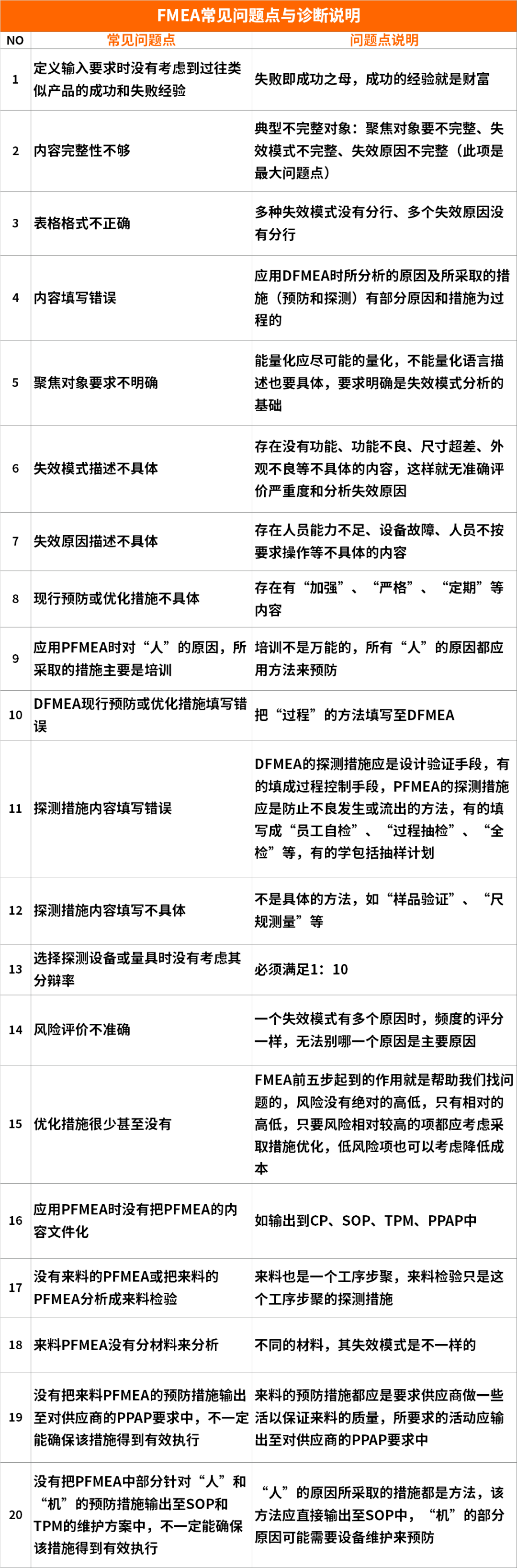

FMEA常见问题点与诊断说明

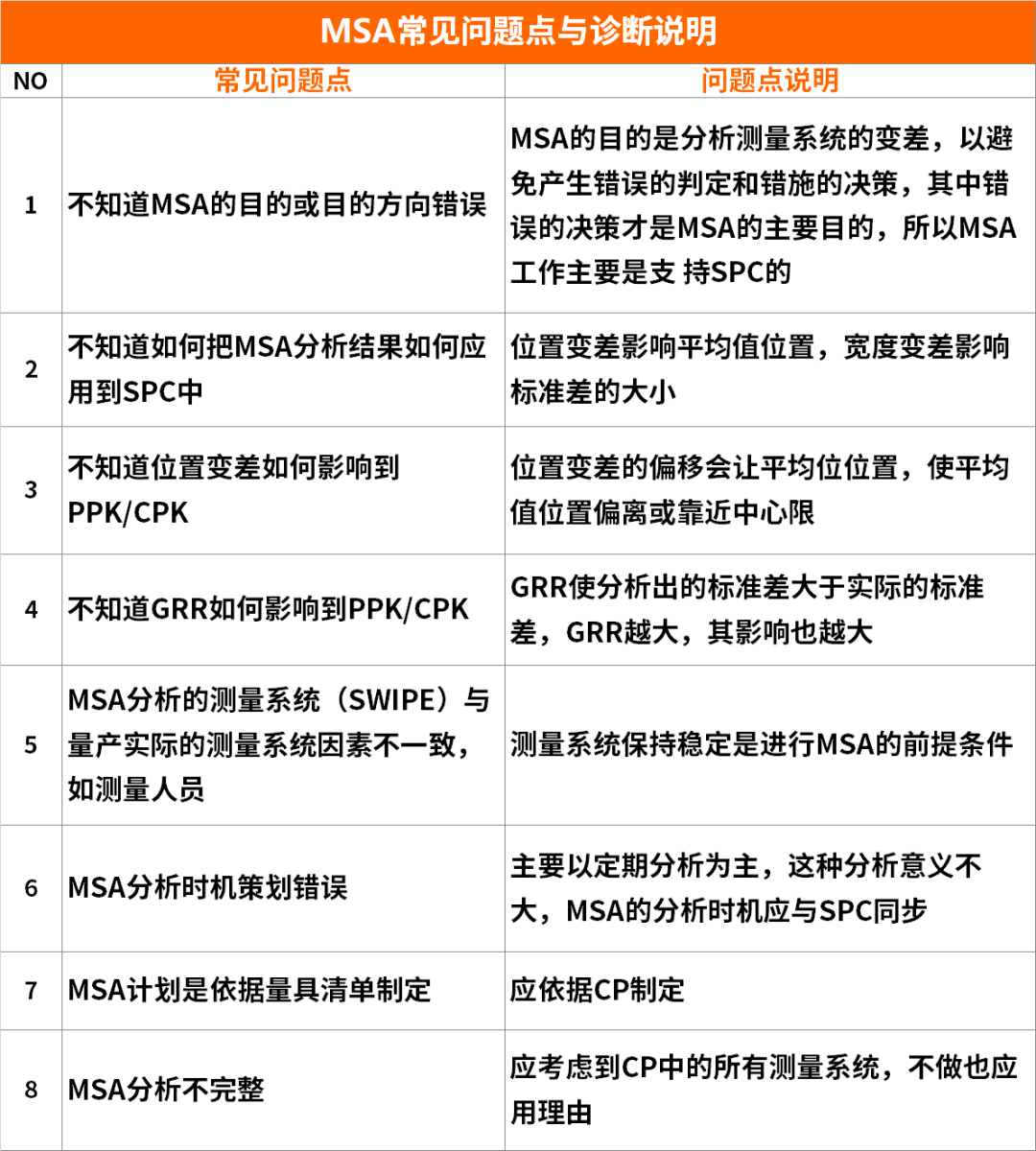

MSA常见问题点与诊断说明

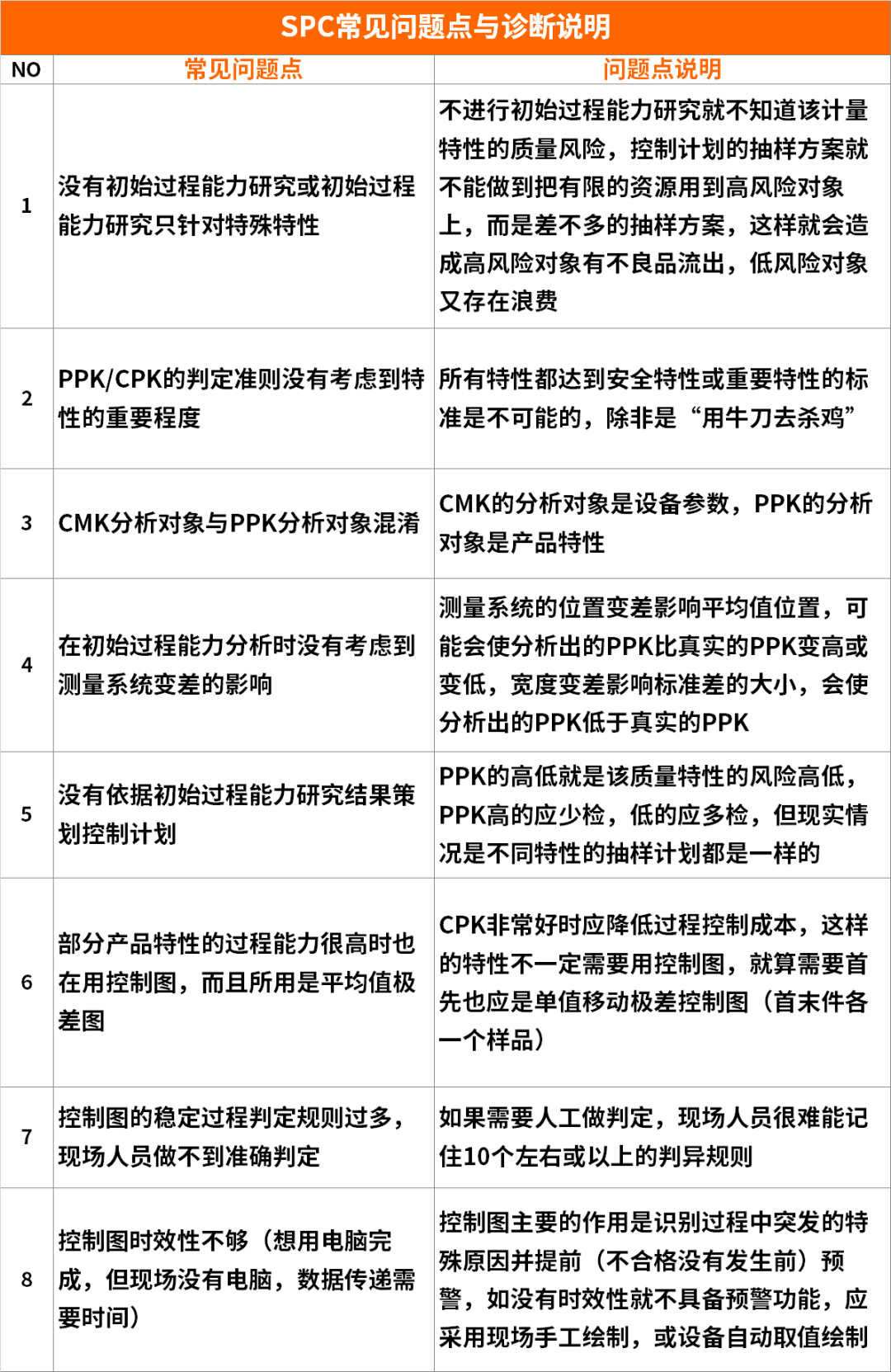

SPC常见问题点与诊断说明

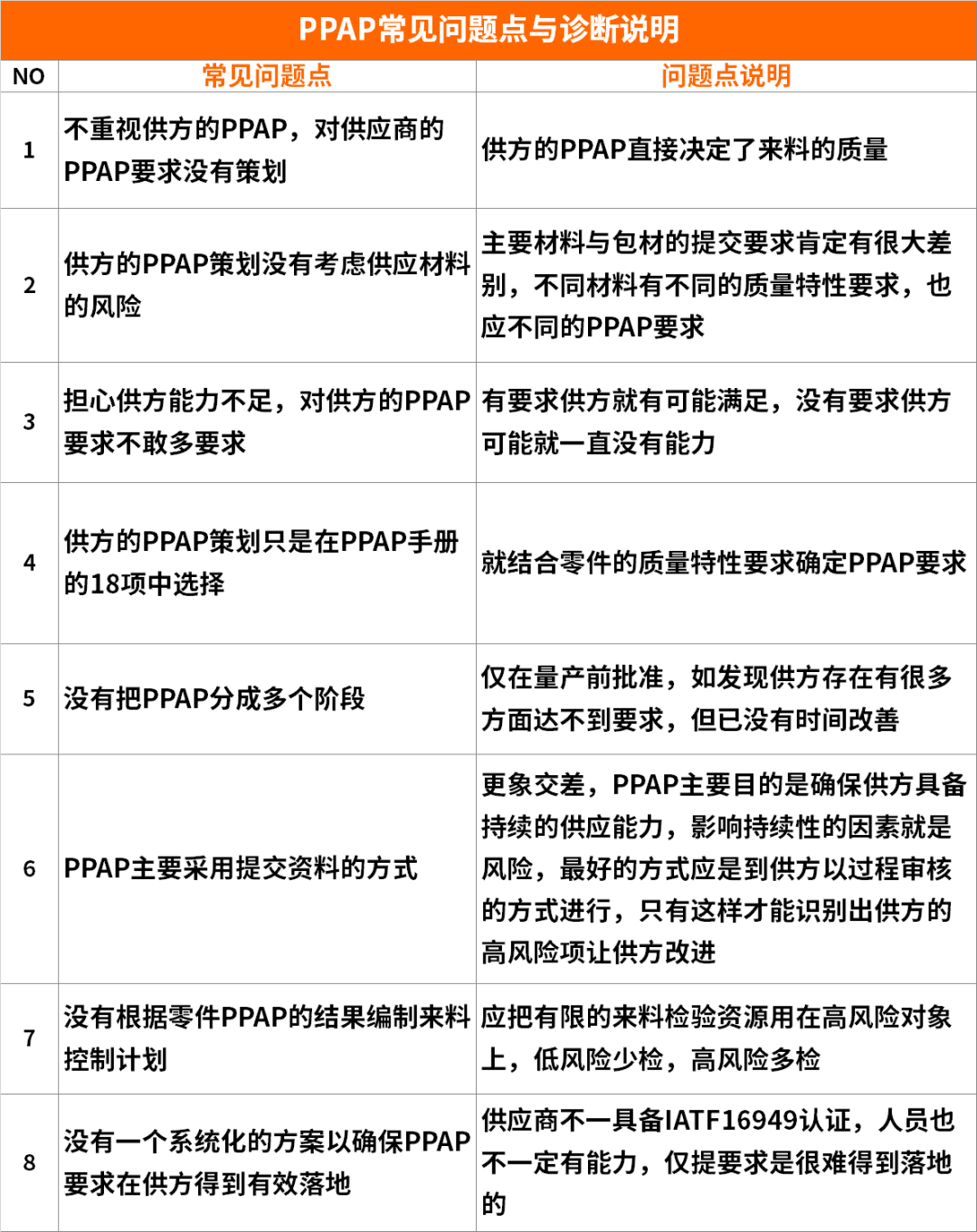

PPAP常见问题点与诊断说明

八、企航顾问五大核心工具案例

1、企航顾问汽车供应链服务项目有:

2、企航顾问在汽车供应链项目上的优势:

a)、4,500+ 汽车整车及零部件企业TISAX、ISO26262、ASPICE、VDA6、IATF16949全过程辅导;

b)、10,000+ 培训企业客户(内训+公开课+游学+研修);

c)、100,000+ 课时AIAG核心工具、VDA-x、CQI-x、BIQS标准及内审员授课经验;

d)、东风汽车有限公司连续9年华东地区唯一指定咨询合作伙伴;

e)、国家认证认可监督管理委员会(CNCA)首批备案之16949、EMS、OHSMS顾问机构;

f)、中国认证认可协会(CCAA)理事单位、上海市认证协会(SCA)理事单位;

g)、全国六西格玛推行工作委员会(CCPSS)委员单位;

3、企航顾问五大核心工具部分案例现场:

企航顾问已完成25,000+课时的五大核心工具课程和500+家汽车工业五大核心工具的辅导项目——

……