2020/10/20

精益生产 :

精益生产源于20世纪六、七十年代早期的丰田生产方式,在丰田经过多年不懈的努力取得巨大成功之后,美国研究机构对丰田生产方式进行研究分析之后提炼出了这种生产方式的精髓,那就是精益生产。

精益生产认为任何生产过程中都存在着各种各样的浪费,必须从顾客的角度出发,应用价值流的分析方法,分析并且去除一切不增加价值的流程。精益思想包括一系列支持方法与技术,包括利用看板拉动的准时生产(JIT——Just In Time)、全面生产维护(TPM— T0tal Productive Maintenance)、5S管理法、防错法、快速换模、生产线约束理论、价值分析理论等。

六西格玛:

六西格玛首先于20世纪8O年代中期在摩托罗拉公司取得成功应用,此后GE也开始实施六西格玛,并取得了显著的成效。

六西格玛建立在科学的统计理论基础上,它包括两个组成部分,即六西格玛设计和六西格玛改进。它一般采用项目管理的方式,采用DMAIC流程分析技术——定义(define)、测量(measure)、分析(analyze)、改进(improve)、控制(control)来实现产品和服务质量的持续改进。

精益六西格玛:

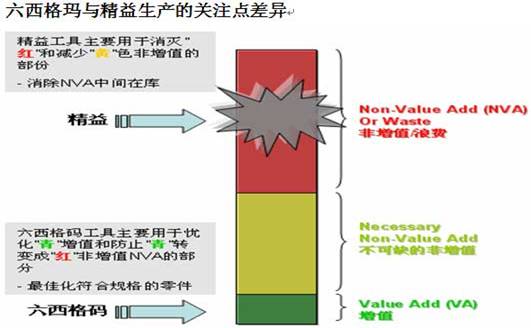

精益六西格玛是一种集成了上述两种非常重要又相互补充的改进技术的综合方法论。精益六西格玛同时关注消除浪费和降低变异。

精益六西格玛是精益生产与六西格玛的结合,其本质是消除浪费。精益六西格玛的目的是通过整合精益生产与六西格玛,吸收两种管理模式的优点,弥补单个管理模式的不足,达到更佳的管理效果。精益六西格玛不是精益生产和六西格玛的简单相加,而是二者的互相补充、有机结合。

根据精益六西格玛解决具体问题的复杂程度和所用工具,我们把精益六西格玛活动分为“精益改善活动”和“精益六西格玛项目活动”,其中“精益改善活动”全部采用精益生产的理论和方法,它解决的问题主要是简单的问题。“精益六西格玛项目活动”主要针对复杂问题,需要把精益生产和六西格玛的哲理、方法和工具结合起来。

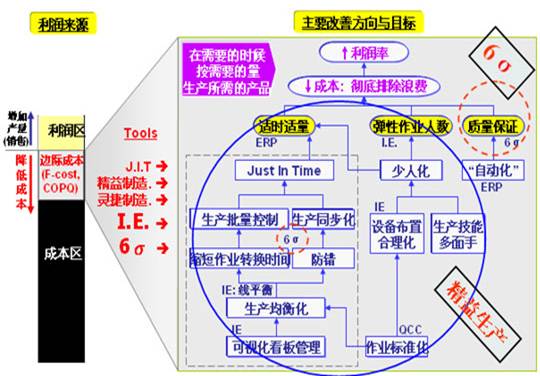

精益六西格玛的主要改善方向与目标:

精益六西格玛的收益:

减小业务流程的变异、提高过程的能力和稳定性、提高过程或产品的稳健性;

减少在制品数量、减少库存、降低成本;

缩短生产节拍、缩短生产准备时间、准确快速理解和响应顾客需求;

改善设施布置、减小生产占用空间、有效利用资源;

提高顾客满意度、提高市场占有率。

企航顾问的精益六西格玛服务:

企航顾问为企业进行整体精益六西格玛系统的设计、人员培训与项目改善支持。同时,也可以为企业提供关键流程或工序的改进。包括:

精益六西格玛系统的设计和执行咨询与辅导;

精益六西格玛系统推行专家培训;

精益六西格玛大师系列培训;

精益辅导:5S系统、看板与拉动系统、单件流、生产效率提升、成本降低、降低库存、VSM价值流应用、TPM等;

精益六西格玛项目咨询。