2024/05/27

VSM价值流程图

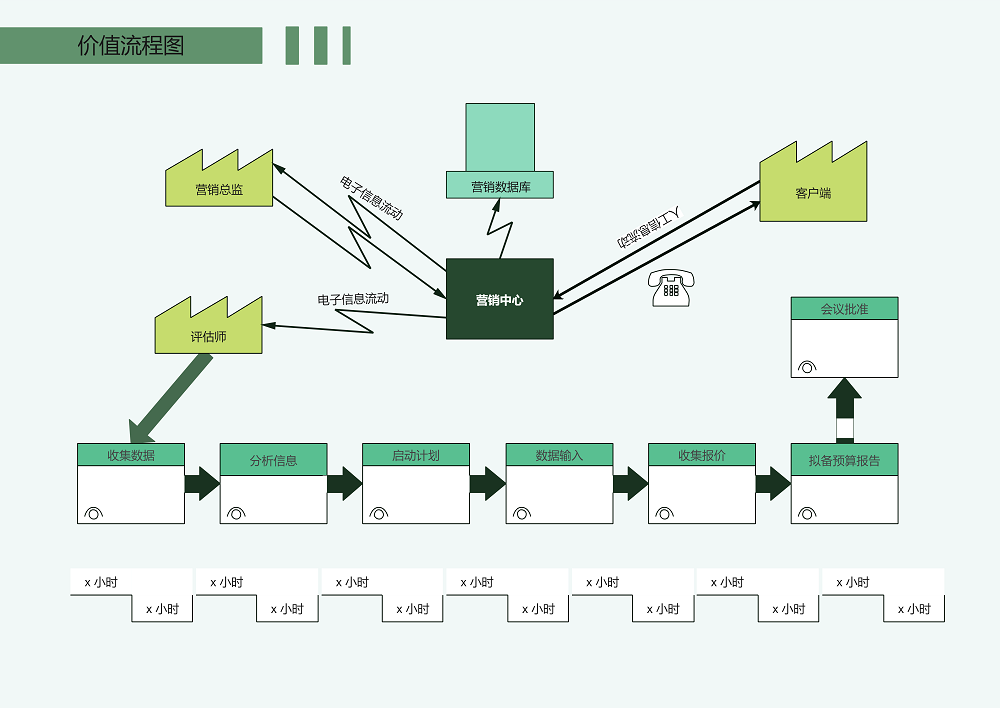

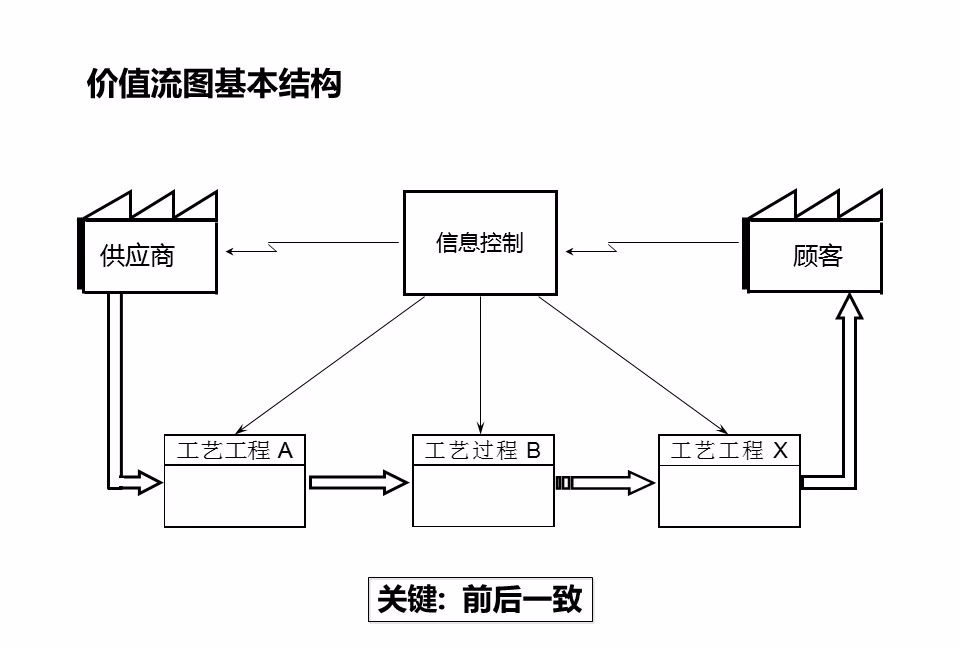

价值流程图(VSM,Value Stream Mapping)是精益生产系统框架下的一种用来描述物流和信息流的形象化工具。运用精益生产的工具和技术来帮助企业理解和精简生产流程。

对生产制造过程中的周期时间、当机时间、在制品库存、原材料流动、信息流动等情况进行描摹和记录,有助于形象化当前流程的活动状态,并有利于对生产流程进行指导,朝向理想化方向发展。

价值流简单理解为:一个产品通过其基本生产过程所要求的全部活动(包括增加价值的活动和不增加价值的活动)

1) 从原材料,到产品交到顾客手中的生产流程

2) 从概念到正式投产的产品设计流程

3) 从客户订单到工作指令的订单执行流程

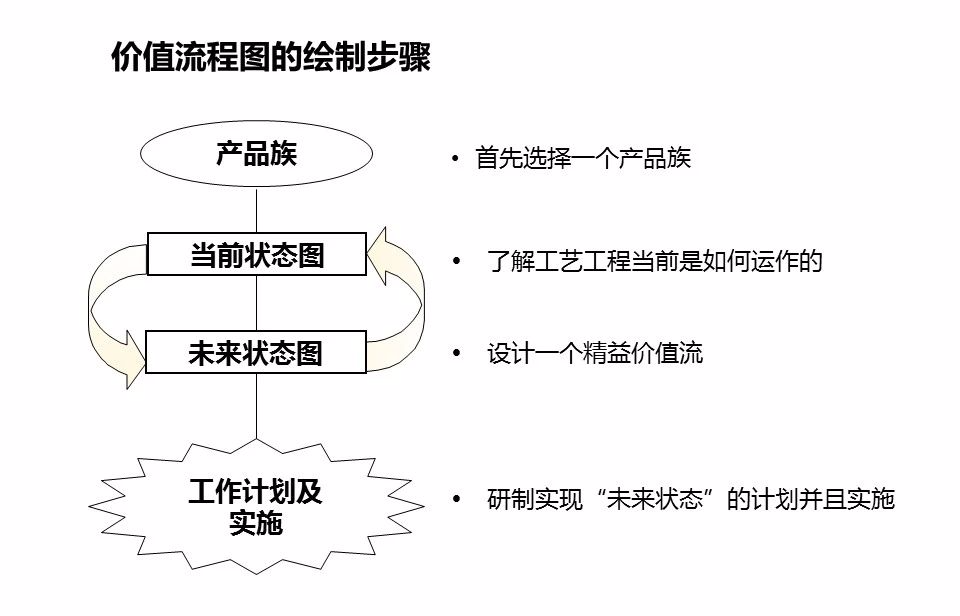

从用户到供应商,跟踪产品的生产路径,在材料和信息流当中,用便于看清的图标,仔细画出每个过程,然后询问一组关键问题,描绘出价值流的“当前状态图”,然后要画出一个我们希望的价值流的“未来状态图”。

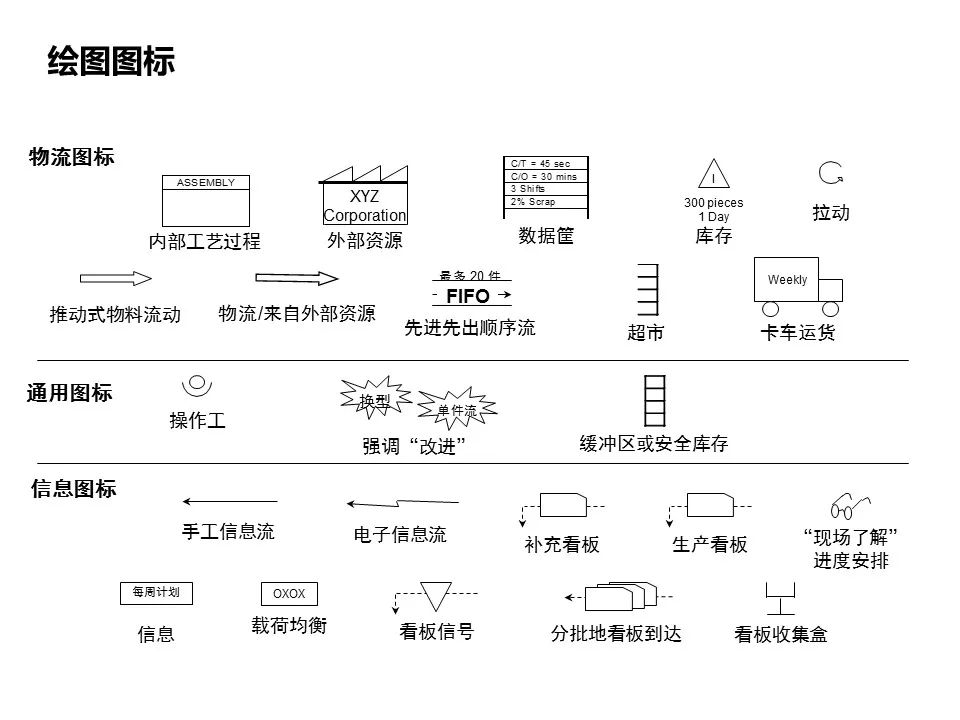

价值流图析是使用铅笔和纸张,来帮助你看到和理解生产过程在整个价值流中的材料、信息流动的情况。

2024年5月下旬,企航顾问再次为上海精智实业股份有限公司提供的一期《VSM精益价值流程图的分析和应用》高级研修班圆满结束,培训效果良好,学员非常满意。

为什么要绘制价值流?

价值流程图的目的是为了辨识和减少生产过程中的浪费,可以作为管理人员、工程师、生产制造人员、流程规划人员、供应商以及顾客发现浪费、寻找浪费根源的起点。

我们简单把价值流的优势罗列如下:

1、超越单个工艺过程层次而建立宏观整个生产流程的能力;

2、帮助发现浪费,以及浪费源;

3、展示了信息流与物流之间的联系;

4、提供一个与各级沟通的工具;

5、根据流动障碍确定改善的优先次序;

6、使精益的概念与技术结合起来,帮助避免只挑容易的来改进;

7、形成实施计划的基础;

8、描绘为了影响这些定量的数据,实际应该做些什么;

9、通过绘制价值流图,能学习以精益生产的角度来分析生产过程。

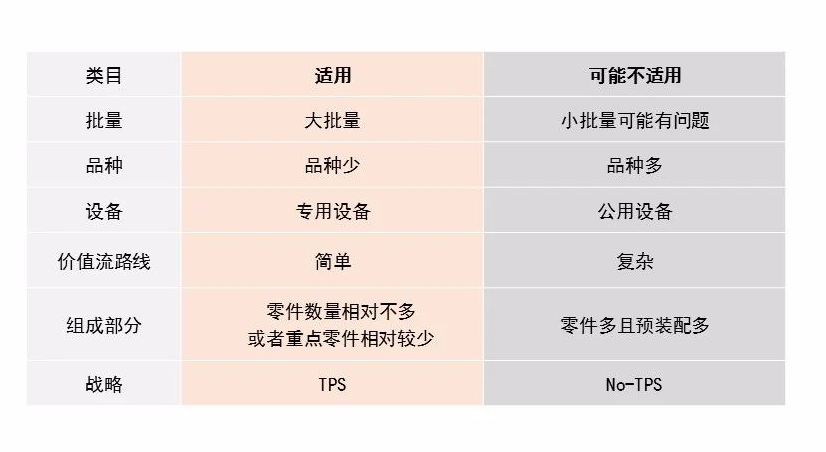

价值流流程图的适用范围?

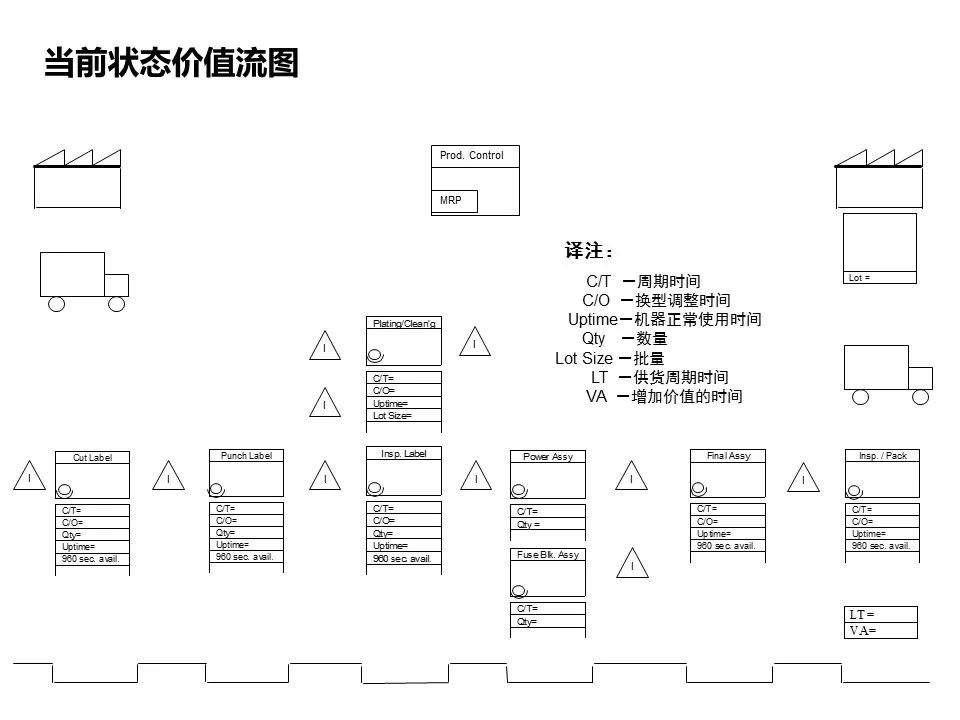

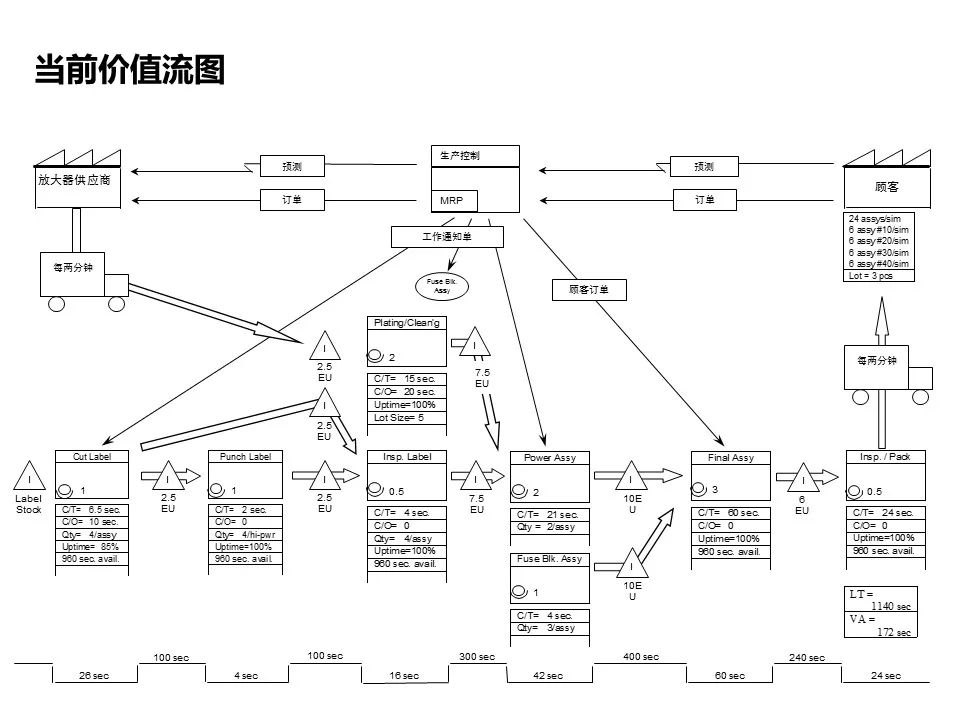

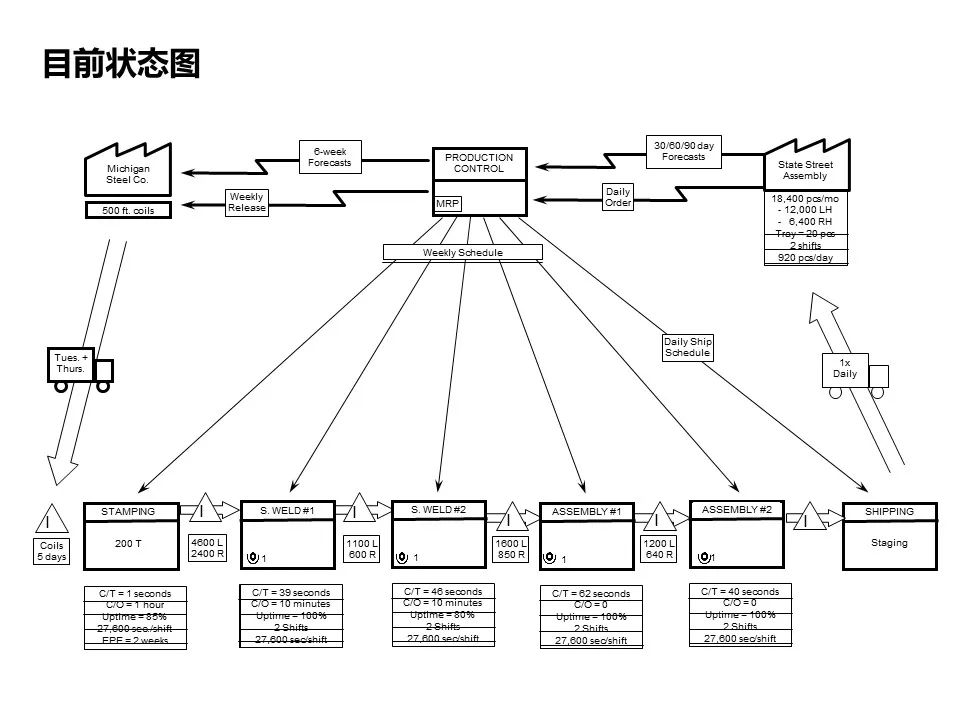

当前状态价值流图

一、界定产品族

针对一个单一的产品族,选取一种“跟踪部件”:

1、“跟踪部件”是该产品中的一种零部件,每一个产品应该只有一个“跟踪部件”;

2、“跟踪部件”的选择,应该是该产品中,比较具有价值的一种零部件;

3、在价值流的绘制过程中,所有库存点清点的数量,就是以“跟踪部件”在该库存点,该时段的库存数量为准。

二、理解工艺当前是怎么运行的

1、从顾客需求着手

2、了解工作

3、绘制基本的生产过程

沿着“门到门”流程,倒退行走 (从成品出货点开始)

手工草绘简单的流程图,了解流程与工艺顺序

4、给每一工艺过程加上数据框

包括每一工艺过程如下的一些适当数据(但不仅限于) :

工序制造周期时间(C/T)

作业准备时间(C/O)

品质状况-合格率(Yield%)

工作时间(Shift)

产品批量大小(Batch Size)

工人数目

机器可靠性(Up Time)

5、添加库存点

识别“跟踪部件”在 工序中间的库存数量

6、展示整个过程中的物料流

7、展示整个过程中的信息流

8、计算节拍时间

确定客户的需求(可以以以往一段时间内的客户订单数为准,或是以未来一段时间内客户的需求计算。)

将客户的需求转化为我们的生产速率 - 节拍时间

9、画出时间线

包括有 : 加工周期时间(C/T)、制造周期时间(MCT)、增值时间(VA/T)及非增值时间(NVA/T)等等

库存数量必须依照我们的节拍时间,来转换成相应的非增值时间(NVA/T)

三、精益价值流的关注点

1、关注过量生产

2、节拍时间

3、对问题提供最快的反应时间,消除意外故障的原因

4、最大限度降低换型时间

5、在可能的地方发展“连续流”

6、“连续流”是效率最高的生产方式

7、无法“连续流”时应设置“超市”控制生产

8、拉动系统(努力将订单计划只发到一个工序)

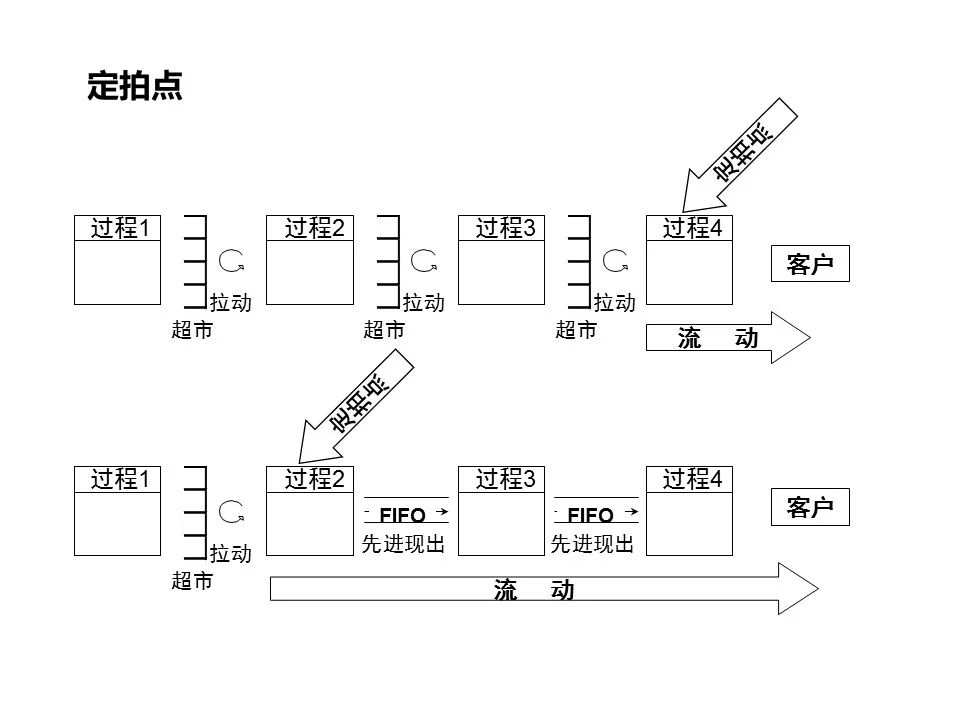

9、根据具体的工艺过程,设置合适的“定拍点”

10、适合于多品种、小批量

11、能有效降低在制品库存

四、怎样使用当前价值流图?

1、整体改进,而不是局部优化

2、注意并了解物流与信息流

3、预见“未来状态”

4、消除浪费的步骤,

5、消除瓶颈

6、使剩下的各步骤变成流动工艺

7、让顾客拉动

8、建立“未来状态”图,制定改善行动计划

9、实现流动的制造

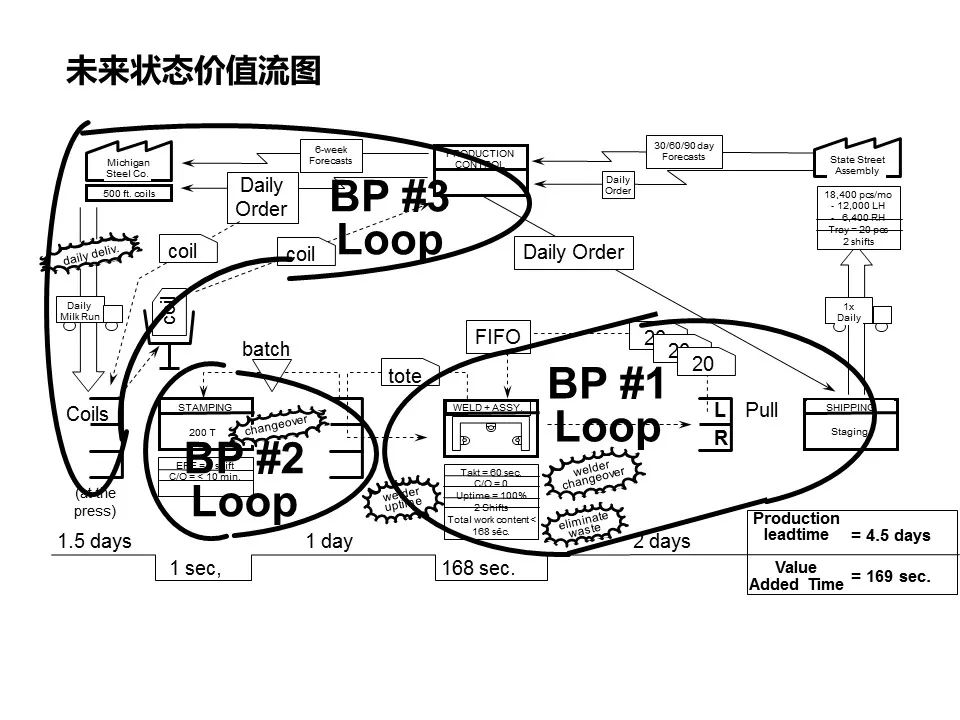

绘制未来状态价值流图

一、设计一个精益的价值流

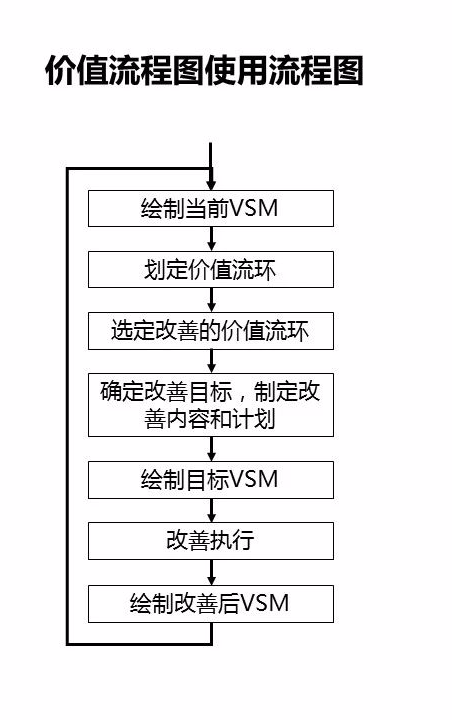

1、由绘制当前状态价值流图开始

2、第一次绘制假定现有产品的设计、工艺技术与工厂位置不变

3、未来状态必须持续的逐步发展成理想状态

4、成为实施计划的基础--象一幅“蓝图”

5、总需要一个未来状态与一个实现此未来状态的计划

二、绘制未来状态价值流图的步骤

1、计算节拍时间

2、确定你是否准备生产给成品的超级市场或是准备直接生产发货

3、确定在何处可以使用连续流的生产方法

4、确定何处需要超级市场拉动系统

5、在工艺流程中订定应从哪一点安排生产--“控制节拍的工序”

6、决定如何在“控制节拍的工序”平衡混线生产

7、确立将如何稳定地从“控制节拍的工序”提出成品

8、确定为使价值流依未来状态设计中指定地流动而必需改进的工艺流程

三、实现未来状态

1、制定一个基于未来状态图的实施计划

2、紧密结合计划与商业目标

3、从“控制节拍的工序”点起

4、设计基础系统

5、从事特定的项目

6、移到下一个价值流环

7、“摸着石头过河”-在流程中边走边指导实施和审查

四、实施计划的要素

1、目标

2、时间安排 -- 直观的

3、资源

4、工作步骤

5、进度里程碑的检验点

五、我们的思考

1、不断地消除“过量生产”

2、关注“七大浪费”

3、不要害怕失败,坚信伴随着尝试、失败和学习的愿望,精益原则就能应用到你的工作当中

4、真正学习精益生产的唯一方式,就是接受一些培训后,亲自应用这些技术

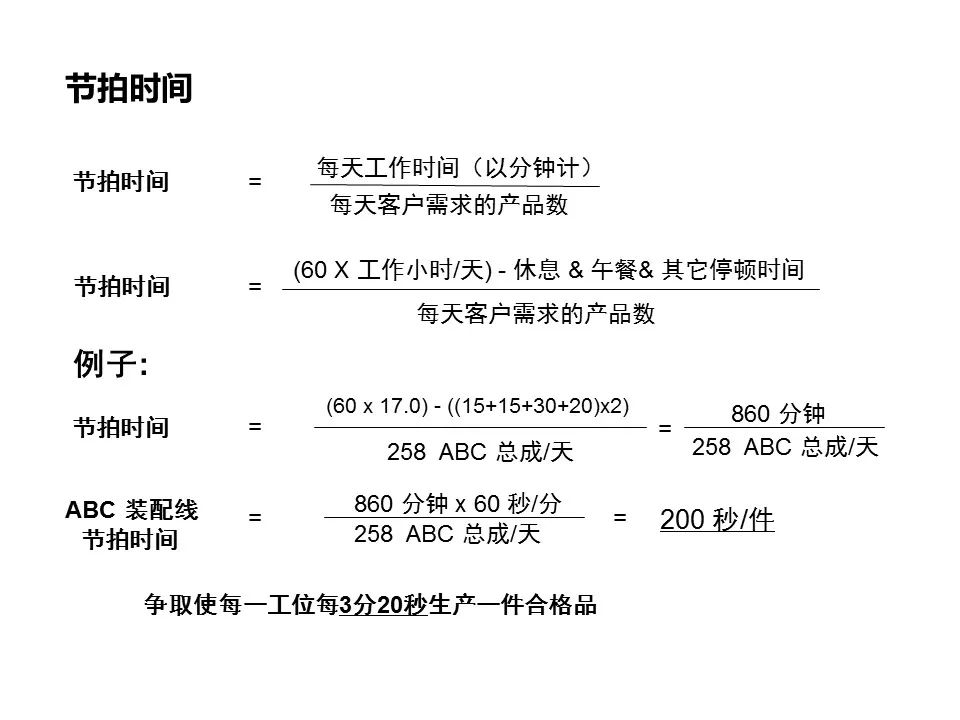

六、节拍时间 TAKT TIME

1、为适应客户的需求,而进行的连续性生产中完成两个产品之间的时间长度

2、如果能确切的知道某段时间里客户需求状况,则节拍时间就能够按下面的公式设定:

节拍时间 = 每天有效的工作时间

每天客户需求产品数

节拍时间确定了每一工位必须完成工作的速率(操作周期时间)

价值流图分析过程的总结

1、调查顾客需求,明确、细化需求

首先正确理解顾客需求,并将顾客需求重述或转变为更详细具体的要求

2、分析潜在流

潜在流包括内部和外部的影响,其中内部影响主要有信息技术人力资源、电子商务、财务成本等;外部影响主要考虑社会环境、政策法规、发展趋势等。

3、绘制源供应链上的产品、信息、资金流

供应链过程图包括了供应链上每一个成员的所有项目,通过这张图,可以看到产品的整个流动过程、总的运输路程、花费的总时间,价值流团队共同分析出哪些是不必要的可以消灭的浪费,哪些是可以通过改变现状减少的浪费

4、决策点分析

决策点是指在供应链上顾客的订货点,决策点分析可以帮助供应链成员明确采用拉或推的方式,并且当决策点改变时,可以帮助重新设计此产品的价值流

5、寻找浪费

对于每个单独的企业价值流分析,可以从丰田提出的7种浪费入手:过量生产、不合适的过程、不必要的移动、库存、运输、废品和等待,确认浪费,采取措施减少浪费

6、确定瓶颈,改善计划

通过前面的分析,可以明确当前供应链价值流的瓶颈部分。比如:对于生产制造厂的改善可以从改善产品结构、生产节拍、″单件流″思想、快速换膜、成组布置等精益生产方式入手。对于分销系统,可以从仓库布置、分销商地理位置、运输方式、库存管理方式等方面考虑。

关于企航顾问