2022/10/22

2022年10月中旬,企航顾问为苏州华锝半导体有限公司提供的《精益管理——零缺陷防错技术(POKA-YOKE)》高级研修班圆满结束。

本次课程旨在通过企航顾问精益专家的讲解使学员能够掌握POKA-YOKE的方法和路径,以达到在工作中减少错误来提高产品利润率,减少时间的浪费提高生产力,提高产品使用人性化、提高消费者满意度和信誉,提高产品的可靠性。

苏州华锝半导体有限公司由国内半导体业MEMS传感技术领军企业——华景传感科技有限公司和国内半导体封测龙头企业——苏州固锝电子股份有限公司【股票代码:002079】合资创立,从事MEMS传感器产业后端技术研发,及MEMS传感器先进封测业务。

关于POKA-YOKE

POKA-YOKE,是日文“防错”的意思,又称愚巧法、防呆法,意即在过程失误发生之前即加以防止。是一种在作业过程中采用自动作用、报警、标识、分类等手段,使作业人员不特别注意也不会失误的方法。

防错是日本质量管理专家新江滋生先生在20世纪60年代提出的。防错的目的是在产品设计和生产过程中尽可能早地发现和改正错误,杜绝产品缺陷的产生。防错技术是指在设计产品、夹具、工艺等过程中充分应用防错思想的设计方法,是为防止制造不合格而进行的设计和开发。

在此意义下,防错法有以下作用:

1、减少错误来提高产品利润率;

2、减少时间的浪费可以提高生产力;

3、提高产品使用人性化、提高消费者满意度和信誉;

4、提高产品的可靠性。

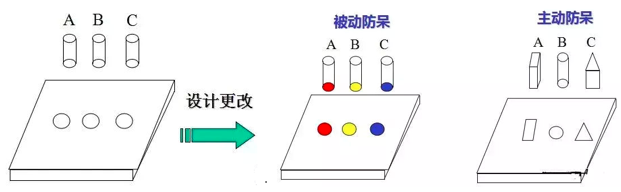

防错主要体现设计方面,又可看作是防呆设计。防呆设计还有提高工作效率,降低成本的意义。因为防呆设计可以让装配的工人第一次就做对,想错也错不了,提高装配的效率。

POKA-YOKE基本理念

1、决不允许哪怕一点点缺陷产品出现,要想成为世界级的企业,不仅在观念上而且必须在实际上达到“零缺陷”。

2、生产现场是一个复杂的环境,每一天的每一件事都可能出错,差错导致缺陷,缺陷导致顾客不满和资源浪费。

3、我们不可能消除差错,但是必须及时发现和立即纠正,防止差错形成缺陷。

POKA-YOKE的五大原则

1、消除(Elimination):将可能错误消除在过程和产品被重新设计的过程中;

2、替代(Replacement):是进入更可靠的过程的一个变更;

3、简单化(Facilitation):将过程运行变的更简单化,也更可靠;

4、检测(Detection):使错误在下一步操作前被发现;

5、缓和(Mitigation):是将错误的影响降低到最低。

POKA-YOKE的五类方法

1、失效-安全装置(Fail-safe devices)

互锁顺序(Interlooking sequences):保证在前一个操作顺利完成前,下一个操作不能开始;

预警与中断(Alarm and cutoff):将在过程中出现法场情况时被激活;

全部完成信号(All-clear signals):将在全部补救措施完成后被激活;

防傻型工件夹紧装置(Foolproof):保证工作的一部分只能被固定在一个位置;

限位机械装置(Limiting mechanisms):用来保证工具不能超过某一位置或数量。

2、传感器放大(Magnification of senses)

用来增强人的视觉、听觉、嗅觉、触觉、味觉和肌肉力量,如:光学放大、多重视觉和听觉信号、监控危险过程的遥控以及用图片代替文字等等。

3、冗余(Redundancy)

用作保证质量的附加措施。

多重确认码(Multiple-identifycodes):例如防止产品混淆的条码和彩色码;

冗余措施和批准(Redundant actions and approvals):需要两个人独立工作;

审核评审和检查程序(Audit review and checking procedure):保证计划被跟踪;

验证设计(Design for verification):利用特殊设计如:观察孔,来确定产品或过程是否在令人满意的执行;

复合测试台(Multiple test stations):可检查很多特征,如出现在高速生产线上的特征。

4、倒计数(Countdown)

组织读出数据和信息过程来让错做程序保持并行,以便检查每一个步骤,如航天器发射,它还在手术操作和焊接中被有效应用。

5、特殊检验、控制装置(Special checking and control devices)

如计算机检查信用帐号,无效帐号被拒绝,及时的反馈被提供。

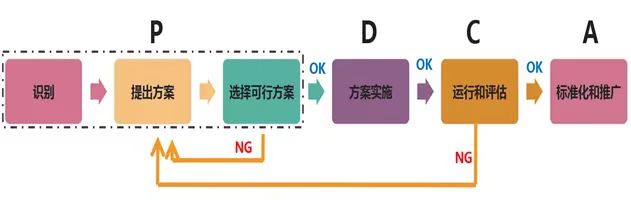

POKA-YOKE实施步骤

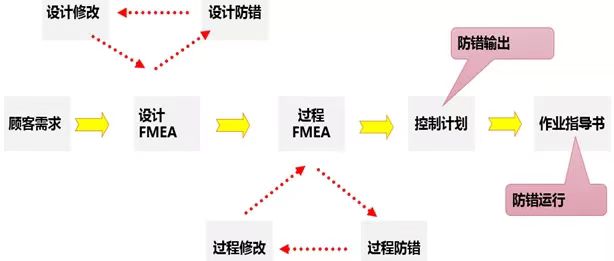

【上图:POKA-YOKE实施流程图】

第一步,成立防错小组

俗话说“闻道有先后,术业有专攻”,专业的事要交给专业的人做,用擅长于防错的人做,小组成员应包含设计、工艺、生产、品质等相关人员。

第二步,发现问题

来源于:

1、以往产品或类似设计缺陷导致防错失效;

2、零部件供应商、总装生产、服务店、用户反馈等反馈的问题;

3、产品设计标准;

4、产品/设计FMEA;

5、分析SPC数据;

……

第三步,分析错误原因

对已经存在的人为错误进行分析,找出错误原因所在,以及这些错误可能造成的后果进行预测分析。确定根本原因是对应用防错技术以消除缺陷至关重要的。找出缺陷发生的源头,用质量管理七工具和5Why方法找出根本原因。

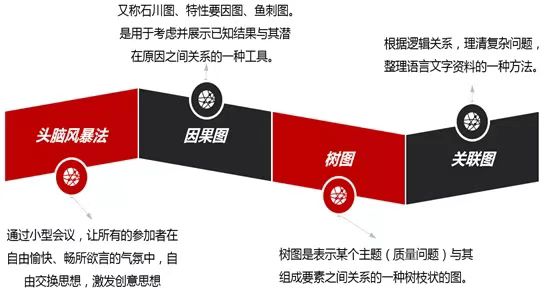

【上图:原因分析常用方法】

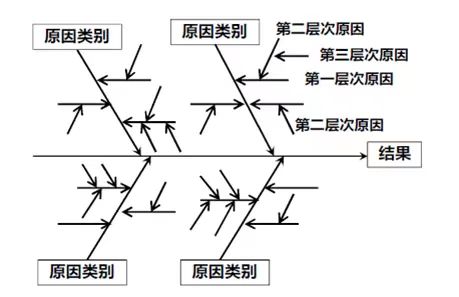

【上图:因果图】

第四步,制定解决问题的基本方案

头脑风暴是一种可以激发产生大量的有创意的点子方法。也可利用工厂相似的防错装置。错误预防是通过产品设计、装配辅助措施等只允许以正确的方式进行生产活动的方法,实际生产要确保在产生错误的环节(缺陷来源)就直接将错误探测出来。

第五步,评估选择正确的解决方案

防错方案的评估和选择,应当遵循“简单、高效、低成本”的原则,对于防错的投入产出分析,对方案进行成本/效益分析,评审行动方案,选择最优方案,在此基础上提出实施计划。

然后确定工序上的更改,选择合适的防错装置,制定责任及时间表,分配所需的资源。要站在产品的生产周期的角度来评判,局部和静态的思维会阻碍正确决策的形成。对于设计无法满足防错(成本、产品平台化、复杂生产工艺)进行工艺控制防错。

方案评估时应考虑:

1、产品功能、结构设计增加防错;

2、制造过程中工艺防错。

第六步,实施方案

在实施方案过程中,要不断根据实际的情况进行调整,并不断地进行改进还完善,实现方案的利益最大化。

第七步,运行和评估

收集数据与实施前相比较。

第八步,标准化和推广

对防错过程进行评审,前面的过程和结果进行总结,建立防错案例数据库,探讨方案能否复制、推广其他类似产品,特别要注意标准化,它包括:

1、为新的系统/装置建立文档、图纸;

2、更新现有文档,清理无用的文档;

3、重新评估现有的工作程序(包括操作、维护、检查等)并进行必要的修定对相关人员进行培训。

建立防错数据库,为以后新项目/产品进行防错。数据库来源于:

1、以往产品或类似设计缺陷导致防错失效;

2、以往生产经验,总结出常见的人为错误;

3、零部件供应商、总装生产、服务店、用户反馈等反馈的问题;

4、产品设计标准;

5、产品/设计FMEA;

……

POKA-YOKE案例

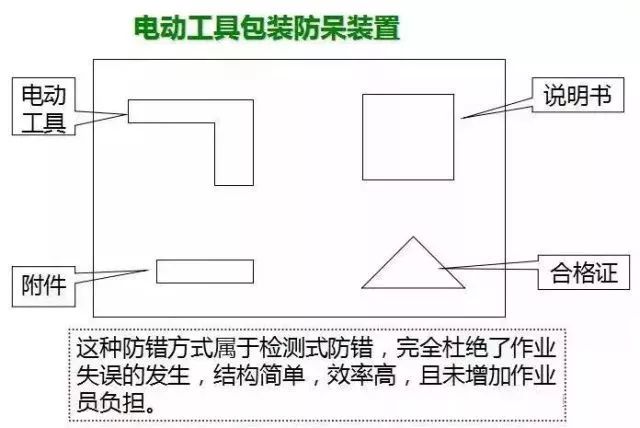

例1、电动工具包装防呆装置

问题:电动工具,附件,说明书及合格证 作为一个一体化包装送至客户,但总是发生漏装或错装事件,在对包装配线员工进行培训及惩罚后效果均不明显。

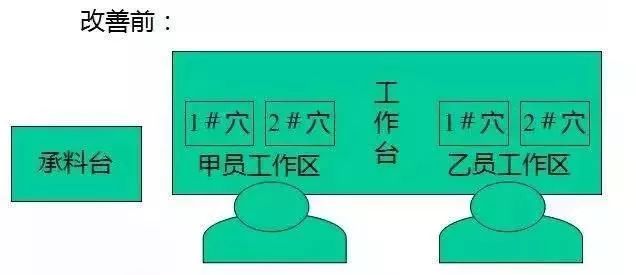

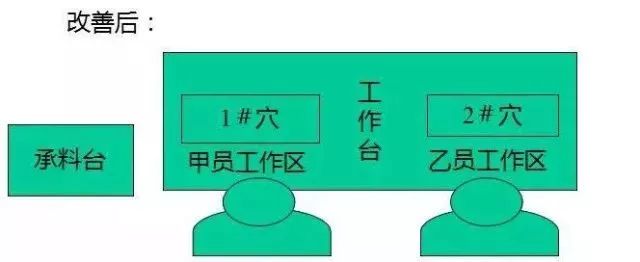

例2、手机壳生产混穴的防呆改善

问

题点 :1#,2#混装

原因分析:人的生理极限造成不可避免的遗漏

解决措施:改变流程,每人只负责一个穴号的产品并定好产品的摆放区域

效果:改善前混穴率为1%,改善后没有混穴。

关于企航顾问